原料及输送工段粉尘塑烧板收集设备

信息来源:www.fecfilter.com | 发布时间:2022-05-18

原料场矿石粉输送转运

● 工况特点:铁矿石、石灰石等原料矿石粉,磨琢性较高,露天堆放时容易雨淋受潮。

● 用户痛点:

1) 布袋除尘器占地面积大,超低排放升级改造不利于狭小空间的转运站中布置;

2) 使用布袋除尘布袋易磨穿泄露,处理受潮粉尘时易堵塞;

3) 转运点数量多,维护除尘器工作量大。

● 解决方案

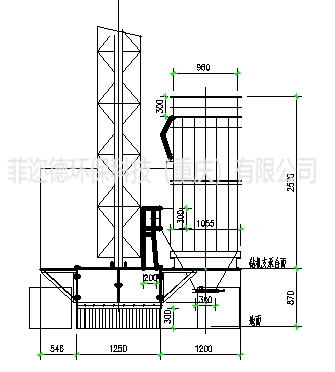

采用塑烧板除尘器可以解决以上问题,运行稳定,使用寿命长,基本不需维护,特别是在超低排放提标升级改造时可以利用原有布袋除尘器基础,不增加荷载,基本无土建改造成本,工期短,排放浓度≤5mg/Nm³。

原料场煤粉输送转运

● 工况特点:煤粉作为一种燃料,具有易燃易爆特性,露天堆放易受潮。

● 用户痛点:

1) 布袋除尘器占地面积大,超低排放升级改造不利于狭小空间的转运站中布置;

2) 使用布袋除尘布袋易磨穿泄露,处理受潮粉尘时易堵塞;

3) 转运点数量多,维护除尘器工作量大。

● 解决方案:

采用防静电防爆的塑烧板除尘器可以解决以上问题,特别是在超低排放提标升级改造时可以利用原有布袋除尘器基础,不增加荷载,基本无土建改造成本,工期短,排放浓度≤5mg/Nm³。

焦化炼焦粉尘

焦化厂炼焦目前多用技术先进的干熄焦工艺,由于温度因素,目前塑烧板除尘器仅用于干熄焦环境除尘,包括干熄焦槽投料、炉顶放散、给料机卸料、相关转运输送机卸料受料等工序。

● 工况特点:粉尘浓度有6~8g/Nm³,干熄焦粉尘可燃可爆,有一定黏性。

● 用户痛点:

1. 目前采用布袋除尘器排放浓度在50mg/Nm³左右,难以满足国家最新要求的超低排放(≤10mg/ Nm³)要求,而如果继续沿用布袋除尘器的方式,需要增大设备,而现场没有多余空间;

2. 采用布袋除尘器易堵塞,滤袋更换频率较高;

3. 更换布袋时粉尘泄露,影响操作人员身体健康和周围环境,人工成本高;

4. 布袋易破损泄露,若不处理继续使用运行易产生环保违法风险,若处理至少每次排查泄露布袋并更换需要1个小时,期间造成停产损失大。

● 解决方案

改用采用防静电防爆的塑烧板除尘器进行除尘回收,排放浓度≤5mg/Nm³,满足当前和未来很长时间的排放要求,而干熄焦粉由煤炭高温干馏的固体产物,具有较高的回收价值,因此具有社会和经济效益。

● 改造前后对比

以下是焦化干熄焦除尘改造前后的经济性对比。

处理风量200000m3/h(干熄焦120万吨每年产量线) | |||

比较项目 | 改造后:塑烧板除尘器 | 改造前:布袋除尘器 | 备注 |

设备一次性投入(万元) | 560 | 260 | |

每年运行费用(万元) | 100 | 110 | 含风机用电 |

每年维护费用(万元) | 0.5 | 40 | |

每年焦粉多回收量(吨) | 72 | 0 | |

每年焦粉多收集产生的直接经济效益(万元) | 7.2 | 0 | 1000元/吨 |

排放浓度(mg/Nm3) | ≤5 | ≤50(难以满足最新的环保要求) | |

日常滤芯破损泄露造成停机时间(h/年) | 0 | ~25 | |

停机损失(万元/年) | 0 | 375 | |

一年总投资(万元) | 653.3 | 785 | |

五年总投资(万元) | 1026.5 | 2885 | |

可见采用塑烧板除尘器后不仅满足了环保排放要求,而且通过提高设备的运行稳定性,减少了停机造成的损失,第一年开始内总成本就比布袋除尘器低,效益可观。

应用案例

相关产品