塑烧板滤芯出现缩水的原因是什么

信息来源:www.fecfilter.com | 发布时间:2022-06-30

塑烧板滤芯呈刚性波浪式多孔结构,是烧结板板厚约4mm,其内部形成大约30μm的均匀孔隙,然后通过特别的喷涂工艺在母体表面的空隙里填充PTFE涂层,形成2~3μм的微孔。

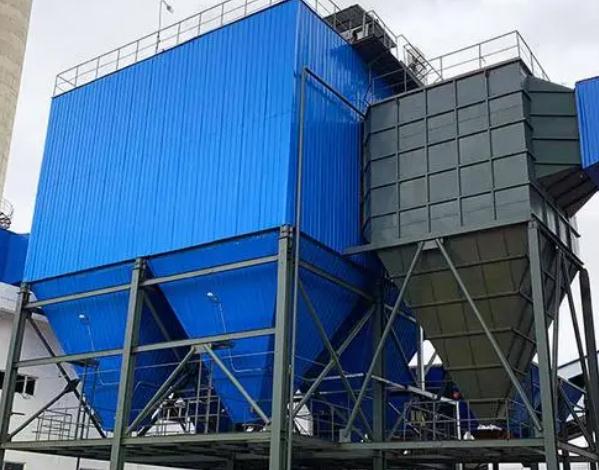

塑烧板滤芯

塑烧板滤芯能捕集0.1μm以上的粉尘,对于1μm以上的粉尘捕集效率高,排放小于1mg/m3,实现了意义上的零排放,塑烧板滤芯、耐强湿、损、滤板的无故障运行时间长,它不需要经常的维护与保养。良好的清灰特性将保持其稳定的阻力,使塑烧板除尘器可长期的工作,使用寿命长达10年以上。

塑烧板滤芯广泛应用于水泥、矿山、冶金、化工、汽车、电子、医药、食品、焊接加工、贵重金属回收等行业除尘设备的空气净化。由于塑烧板滤芯表面积大,体积小、效率高、维修保养方便、能过滤吸潮和含水量高的粉尘和过滤含油及纤维粉尘的优点,适合气体中含水、含油的作业场合,也是电除尘和布袋收尘器无法比拟的。

塑烧板滤芯出现缩水的原因:

1、模具温度不能太低

模具温度太低,熔体冷却太快,离入水口处较远的稍厚位置,由于中间部份冷却太快而被封死了补缩的通道,远处便得不到熔体的充分补充,致使烧结板成型缩水问题更难解决,另一方面来说,模具温度太低,也不利于增加烧结板的整体收缩,使集中收缩量增加,缩水问题更加严重明显。

2、熔体温度不能太低

适当降低熔体温度10~20℃,烧结板缩水问题也会得到改善。但如果烧结板熔体温度调得过低,比如接近熔体温度的下限时,反而不利于解决缩水问题,甚至还会更加严重。原因和模温太低相似,熔体冷凝太快,从缩水位置到水口之间无法形成较大的有利于补缩的温度差,缩水位置的补缩通道会过早被封死。此外,熔体温度太低也一样不利于增加烧结板整体收缩的量,导致集中收缩的量增加,从而加剧了缩水的问题。

3、充型速度不能太慢

降低充型速度,可使在前面的熔体与入水口之间形成较大的温度差,进而有利于熔体由远至近顺序凝固和补缩,同时也有利于距水口较远的缩水位置获得较高压力补充,对烧结板缩水问题的解决会有很大的帮助。

上一条: 烧结板除尘器操作要点

下一条: 塑烧板滤芯的熔融温度对成型的影响

应用案例

相关产品